Moldearen tratamendu termikoaren teknologiaren egungo egoera eta garapen joera

Moldearen bero-tratamendua moldearen errendimendua bermatzeko prozesu garrantzitsua da, eta eragin zuzena du moldeen fabrikazioaren zehaztasunean, moldearen indarran, moldearen lan-bizitzan, moldeen fabrikazio kostuan, etab. 1980ko hamarkadaz geroztik, nazioarteko moldeen tratamendu termikoaren teknologiaren garapen azkarra izan da. hutsean tratamendu termikoko teknologia, moldearen gainazala indartzeko teknologia eta moldearen materialaren aurregogortzeko teknologia.

Moldea hutsean tratamendu termikorako teknologia

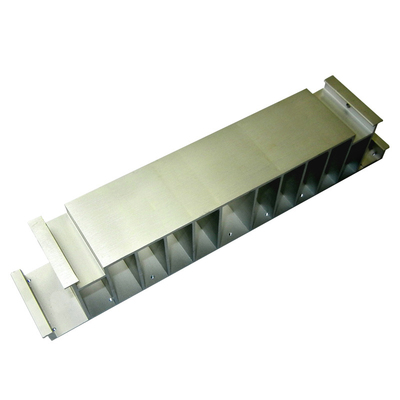

Hutseko tratamendu termikoko teknologia azken urteotan garatutako tratamendu termikoko teknologia mota berri bat da. Moldeen fabrikazioan premiazko behar diren ezaugarriak ditu, hala nola, berotzea eta oxidazioa eta ez-deskarburizazioa prebenitzea, hutsean desgasatzea edo desgasatzea, eta Hidrogenoaren hauskortasuna ezabatzeak materialen (piezen) plastikotasuna, gogortasuna eta neke-erresistentzia hobetzen ditu. Hutseko beroketa motelak eta piezen barruko eta kanpoaldeko tenperatura-alde txikiak hutsean tratamendu termikoaren prozesuak eragindako piezen deformazio txikia zehazten dute.

Moldeen hutsean bero-tratamendurako aplikazio nagusiak hutsean olioa kentzea, hutsean itzaltzea eta hutsean tenplatzea dira. Pieza hutsean berotzearen ezaugarri bikainak mantentzeko (esaterako, moldea), hozgarriaren hautaketa eta formulazioa eta hozte prozesua oso garrantzitsuak dira. Moldeak itzaltzeko prozesuak olioa hoztea eta airea hoztea erabiltzen du batez ere. Bero tratamenduaren ondoren mekanizatu gabe dauden moldeen laneko gainazaletarako, tenplatu ondoren ahalik eta gehien erabili behar da hutsean tenplatzea, batez ere hutsean itzalitako piezak (moldeak), gainazaleko kalitatearekin erlazionatutako propietate mekanikoak hobetu ditzaketenak, hala nola, nekearen errendimendua. gainazaleko distira, Korrosioarekiko erresistentzia, etab.

Bero tratamendu-prozesuaren ordenagailu bidezko simulazio-teknologiaren garapen eta aplikazio arrakastatsuak moldearen tratamendu termiko adimenduna posible egiten du. Sorte txikia (baita pieza bakarra ere), moldeen ekoizpenaren barietate anitzeko ezaugarriak eta tratamendu termikoen errendimendurako baldintza handiak eta hondakin-produktuak ez uzteko ezaugarriak direla eta, moldeen tratamendu termiko adimenduna ezinbestekoa da. Atzerriko herrialde industrializatuak, hala nola, Estatu Batuak, Japonia, etab., hutsean eta presio handiko gasa itzaltzeari dagokionez ere azkar garatu dira, batez ere moldeei zuzenduta.

Mold azalera tratamendua teknologia

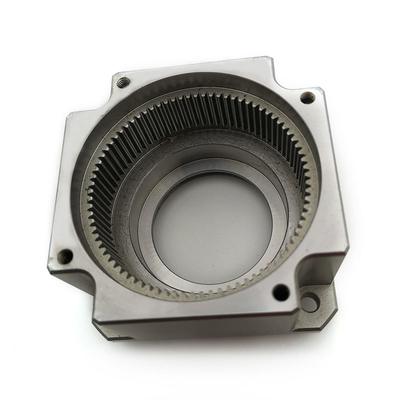

Matrizaren arrazoizko koordinazioaz gain, indar eta gogortasun nahikoa altuarekin, moldearen gainazaleko propietateak oso garrantzitsuak dira moldearen lan-errendimendurako eta bizitzarako. Moldearen gainazala tratatzeko teknologia moldearen gainazaleko morfologia, konposizio kimikoa, egitura eta tentsio-egoera aldatzeko ingeniaritza sistematikoa da, gainazaleko estalduraren, gainazalaren aldaketaren edo tratamendu konposatuen teknologiaren bidez, beharrezko gainazaleko propietateak lortzeko. Gaur egun, nitrurazioa, karburizazioa eta film gogortuaren deposizioa moldeen fabrikazioan erabiltzen dira batez ere.

Nitrurazio-teknologiak errendimendu bikaina duen gainazala osa dezakeelako, eta nitrurazio-prozesuak eta trokelaren altzairuaren tentze-prozesuak koordinazio ona dutelako, aldi berean, nitrurazio-tenperatura baxua da eta ez dago nitruratze-ondoren hozte bizirik behar, eta moldearen deformazioa oso txikia da. Azalera indartzea nitruratze-teknologia lehenagokoa da, eta gehien erabiltzen dena ere bada.

Moldearen karburizazioa moldearen indar orokorra eta gogortasuna hobetzea da, hau da, moldearen lan-azalak indar eta higadura erresistentzia handia du. Film gogortuaren deposizio teknologia gaur egun CVD, PVD helduagoa da. Moldeak film gogortutako teknologiarekin estali dira 1980ko hamarkadatik. Gaur egungo baldintza teknikoetan, film gogortu deposizio-teknologiaren kostua (batez ere ekipamendua) nahiko altua da, eta oraindik doitasun eta iraupen luzeko molde batzuei soilik aplikatzen zaie. Tratamendu termikorako zentro bat ezartzen bada, film gogortua estaltzeko kostua asko murriztuko da. , Molde gehiagok teknologia hau hartzen badute, gure herrialdeko moldeen fabrikazio maila orokorra hobetu daiteke.

Moldearen materialen aurre-gogortze teknologia

1970eko hamarkadaz geroztik, nazioartean aurregogortzearen ideia planteatzen da. Hala ere, prozesatzeko makina-erremintaren eta ebaketa-erremintaren zurruntasunaren mugak direla eta, aurre-gogortzearen gogortasuna ezin da moldearen gogortasunera iritsi, beraz, pregogortze teknologian I+G inbertsioa ez da handia. Prozesatzeko makina-erremintaren eta ebaketa-erreminten errendimenduaren hobekuntzarekin, moldeen materialen aurretiko gogortze teknologiaren garapena bizkortu egin da. 1980ko hamarkadan, nazioartean industrializatutako herrialdeen proportzioa plastikozko moldeen materialetan aurregogortutako moduluak erabiltzen zituzten %30era iritsi zen (gaur egun %60tik gora).

Nire herrialdeko moldeen materialen aurre-gogortze teknologiak berandu hasi eta eskala txikia du, eta gaur egun ezin ditu etxeko moldeen fabrikazioaren baldintzak bete. Aurrez gogortutako moldeen materialak erabiltzeak moldeen fabrikazio-prozesua erraztu dezake, moldearen fabrikazio-zikloa laburtu eta moldearen fabrikazio-zehaztasuna hobetu. Aurreikusten da prozesatzeko teknologiaren aurrerapenarekin, aurrez gogortutako moldeen materialak molde mota gehiagotan erabiliko direla.

Artikulu honetarako esteka : Moldearen tratamendu termikoaren teknologiaren egungo egoera eta garapen joera

Berrargitaratu adierazpena: argibide berezirik ez badago, gune honetako artikulu guztiak jatorrizkoak dira. Mesedez, adierazi berriro inprimatzeko iturria: https://www.cncmachiningptj.com

PTJ® pertsonalizatutako fabrikatzailea da, kobrezko barra sorta osoa eskaintzen duena, letoizko piezak kobrezko piezak. Ohiko manufaktura-prozesuak hauek dira: zuriketa, embossing, kobregintza, alanbre-edm zerbitzuak, akuaforte, konformatu eta tolestu, asaldu, bero forjaketa eta prentsatzea, zulatzea eta zulatzea, haria ijezketa eta moletea, zizailatzea, buru anitzeko mekanizazioa, estrusioa eta metal forja zigilatzea. Aplikazioen artean, bus-barrak, eroale elektrikoak, kable ardazkideak, uhin-gidak, transistoreen osagaiak, mikrouhin-hodiak, molde hutsen hodiak eta hautsen metalurgia estrusio-tangak.

PTJ® pertsonalizatutako fabrikatzailea da, kobrezko barra sorta osoa eskaintzen duena, letoizko piezak kobrezko piezak. Ohiko manufaktura-prozesuak hauek dira: zuriketa, embossing, kobregintza, alanbre-edm zerbitzuak, akuaforte, konformatu eta tolestu, asaldu, bero forjaketa eta prentsatzea, zulatzea eta zulatzea, haria ijezketa eta moletea, zizailatzea, buru anitzeko mekanizazioa, estrusioa eta metal forja zigilatzea. Aplikazioen artean, bus-barrak, eroale elektrikoak, kable ardazkideak, uhin-gidak, transistoreen osagaiak, mikrouhin-hodiak, molde hutsen hodiak eta hautsen metalurgia estrusio-tangak.

Esan iezaguzu zure proiektuaren aurrekontuari eta aurreikusitako entrega-epeari buruz. Zurekin estrategiak egingo ditugu zerbitzurik errentagarrienak eskaintzeko, zure helburua lortzen laguntzeko. Ongi etorri zaitez gurekin harremanetan zuzenean ( sales@pintejin.com ).

- 5 Ardatzeko Mekanizazioa

- CNC fresaketa

- Cnc biraketa

- Mekanizazio Industriak

- Mekanizazio prozesua

- Gainazalen tratamendua

- Metalen Mekanizazioa

- Plastikoen mekanizazioa

- Hautsen Metalurgia Moldea

- Die Casting

- Piezen Galeria

- Auto metalezko piezak

- Makineria atalak

- Beroa LED

- Piezen eraikuntza

- Mugikorreko piezak

- Osagai medikoak

- Pieza elektronikoak

- Neurrira egindako mekanizazioa

- Bizikleta Parts

- Aluminioaren mekanizazioa

- Titanioaren mekanizazioa

- Altzairu Herdoilgaitza Mekanizatzea

- Kobrezko Mekanizazioa

- Letoi mekanizazioa

- Super Aleazioen Mekanizazioa

- Mekanizazio peek

- UHMW Mekanizazioa

- Mekanizazio bateratua

- PA6 Mekanizazioa

- PPS Mekanizazioa

- Teflon mekanizazioa

- Inconel Mekanizazioa

- Erremintaren altzairuaren mekanizazioa

- Material gehiago